Shenzhen Chinadream Motor Technology Co.,Ltd

一 前言

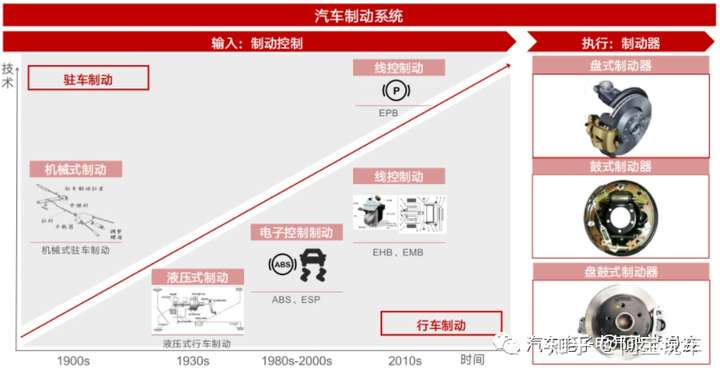

随着汽车行业的高速发展,人们对车辆的安全性需求越来越高,这直接推动了车辆制动系统的发展。汽车制动系统是汽车的关键技术,也是衡量汽车性能的关键指标。汽车制动系统经历了从机械制动、液压制动,到如今电子制动的过程,随着车辆电气电子的发展,主动制动控制系统的功能在不断增强,从最初的防抱死制动控制系统兴起到现如今电子稳定性控制系统已经成为乘用车的标配,这三个阶段,如今已是十分成熟的技术,不久便要进入线控制动。

1.发展阶段

乘用车的制动系统自威廉·迈巴赫于1900 年发明鼓式制动器起,至今已有120年的历史,期间诞生了多种形式的制动系统,其发展大致可以划分为以下5 个阶段:

1)采用人力的纯机械制动和液压制动系统;

2)兼用人力和发动机动力作为制动力源的伺服制动系统;

3)发动机提供所有制动力源的动力制动系统;

4)以 ABS、TCS、ESC 等为代表的成熟的电液制动系统;

5)以电子制动系统 (electric parking brake, EPB)、电控液压制动 (electric hydraulic brake, EHB)、电子机械制动系统 (electric mechanical brake, EMB) 等为代表的 BBW系统。

2.控制演变史:

机械制动—传统液压—电子控制—线控制动

3.发展历史

过去数十年间至今,燃油车制动系统制动基础技术发生的变化相对较小,真空助力器、卡钳与液压液的组合成为标准配置,对制动组件的要求始终保持一致。真空助力器为确保全球道路使用者更加安全发挥了出色的作用,制动工程师对组件设计参数与结构了如指掌,即使有较小的更改,原理也保持不变。

随着车辆电动化,电动汽车在市场上也来也越常见。现有新能源汽车的制动系统主要是采用真空助力器和电动真空泵结合,在真空助力器中,制动依靠脚踩施加,因此通过液压系统传递的制动压力与真空助力器的尺寸存在物理关系,然而传动力的计算相当困难,因为它在很大程度上取决于施加制动的个人,然而不同人的感知也不尽相同;电动真空泵和真空储能机构的体积和噪声较大,难以和其他底盘电子控制系统集成,这种系统未能很好地实现踏板力与车辆制动力之间的解耦。

从20世纪90年代开始掀起了开发线控制动系统的热潮,电子制动控制引人关注,电子制动系统主要包括电液制动系统(EHB)和电子机械制动系统(EMB)两种类型。为了不断提升汽车的制动性能,制动系统逐渐向电动液压助力器EHB演进,EHB 将是一种自然选择。 目前,电液制动系统EHB的技术较为成熟,国内外多家公司已开发出多种EHB 产品,部分已实现量产,主要应用到乘用电动车上。国内很多的电动汽车通常采用电机制动系统或者是采用相应的液压制动系统,这两种系统可以实现制动能量的有效收回,而采用电动和液压混合制动力的系统,可以使得制动能量得到最优化的收回效率,达到较高的收回力度。与EHB 相比,EMB主要组件差异是系统内没有制动液,发展较为缓慢,因此EMB 系统应用发展尤为引人关注,被认为是继 EHB 后的下一代解决方案。

电动汽车发展迅速,电动汽车 (EV) 将于 2030 年占据 19% 的市场份额,插电式混合动力汽车占比 11%。业界已经看到线控制动技术的出现,且在电动车得到越来越多的应用,因此线控制动必然是未来的趋势。

二 概述

本文相续对传统车的制动系统的构成、基本结构、制动系统制动理论,主要的电控制动辅助技术、电制动与液压制动、制动技术发展趋势等相关的内容进行总结和介绍,也谈及新能源及智能驾驶汽车对制动系统的影响与挑战。

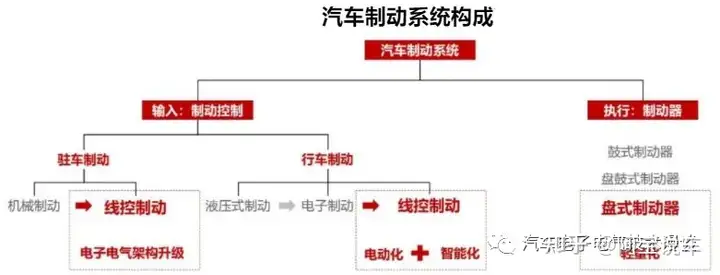

1. 制动执行器:阻止车轮转动的机械装置

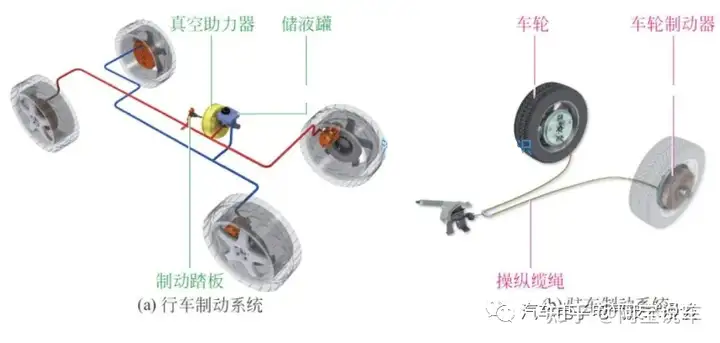

2.行车制动的三种方式行车制动就是在行车过程中,采用行车制动(脚刹)使车辆减速停车。过去主要是通过液压制动硬件升级 → 电子制动的软件升级,现在主要是线控制动硬+ 软件的升级。液压制动是基础,电控制动为主流,线控制动是方向。

3.除了传统汽车上已有的制动防抱死系统(ABS)、车身稳定系统(ESP)、牵引力控制系统(TCS),在新能源或者智能驾驶汽车上的制动能量回收系统(RBS)、自适应巡航(ACC)、自动紧急制动(AEB)等等功能,都依托于制动系统执行,制动系统是其中最为关键的一个环节,也是未来最有挖掘潜力的地方,所以制动系统在将来也大有可为。

三 定义

为了保证汽车安全行驶,提高汽车的平均行驶车速,以提高运输效率,在各种汽车上都设有专用制动机构。制动系统是汽车上用以使外界(主要是路面)在汽车某些部分(主要是车轮)施加一定的力,从而对其进行一定程度的强制制动的一系列专门装置。作为制动系统用当然就是使行驶中的汽车按驾驶员的意愿进行减速甚至停车:使行驶中的汽车按要求进行强制减速甚至停车;使已停驶的汽车在各种道路条件下(包括在坡道上)稳定驻车;使下坡行驶的汽车速度保持稳定。工作原理就是将汽车的动能通过摩擦转换成热能。对汽车起制动作用的只能是作用在汽车上且方向与汽车行驶方向相反的外力,而这些外力的大小都是随机的、不可控制的,因此汽车上必须装设一系列专门装置以实现上述功能。

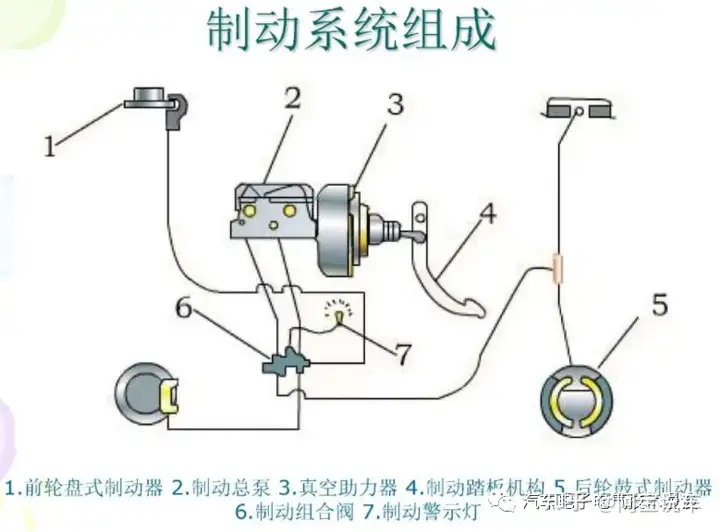

四 组成

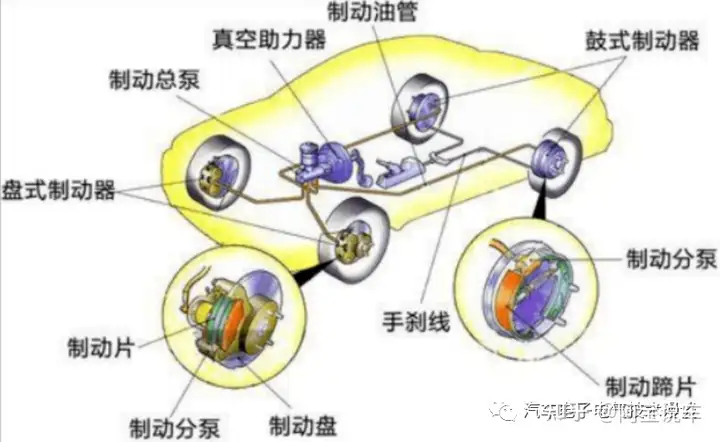

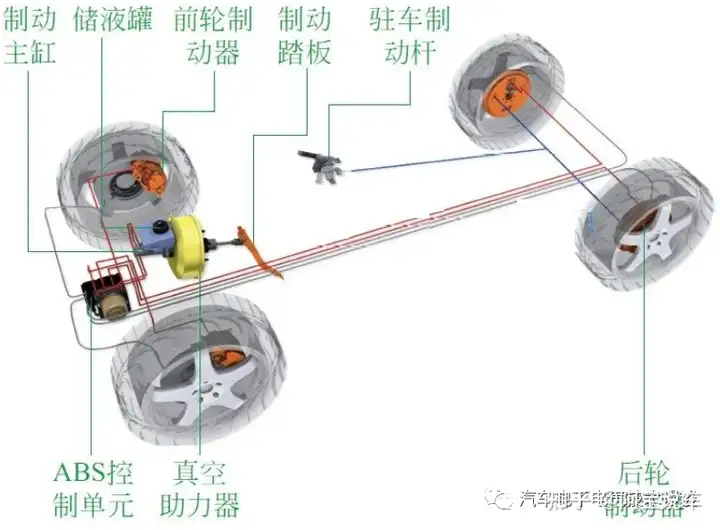

汽车制动系统主要由供能装置、控制装置、传动装置、制动器和制动警告装置等部分组成,常见的制动器主要有鼓式制动器和盘式制动器。行车制动系主要由制动踏板、制动总泵、真空助力器、刹车油管、制动分泵与盘式制动器或鼓式制动器等组成。

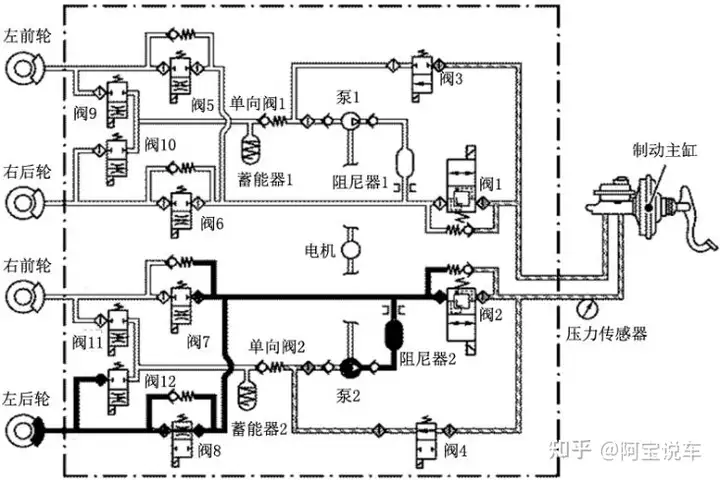

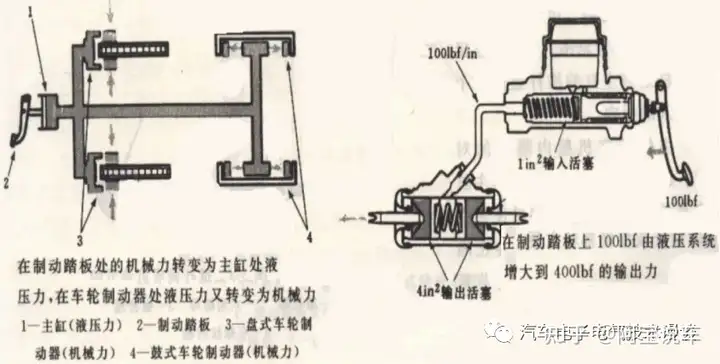

液压制动系统主要包括了制动踏板、真空助力器、制动主缸、液压控制单元、液压管路、制动轮缸等等。下图为带ESP功能的制动系统结构简图。从整个机械液压结构上

来说,制动系统就是把人力进行放大、转化,并最终转移至轮端建立摩擦力。同时,由于制动系统的特殊性,直接关乎行车安全,在多个部件设计上都做了冗余备份,保证异常情况下的制动安全。制动液

特性:高低温只有流行、沸点高、不腐蚀金属和橡胶、润滑、溶水性、氧化安定性

标准:

-美国联邦机动车辆安全标准:DOT3、DOT4、DOT5。

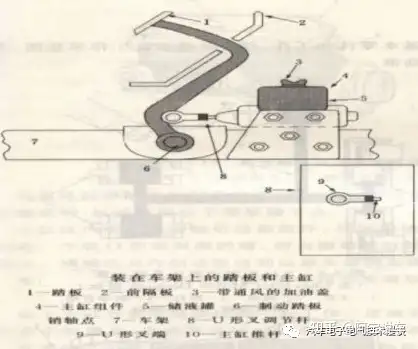

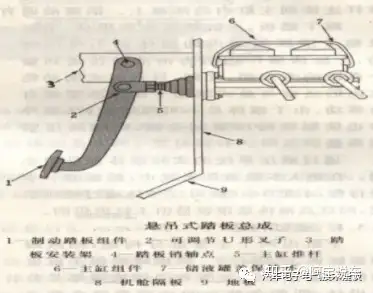

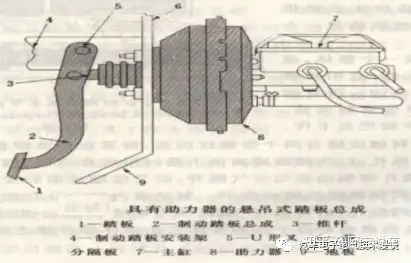

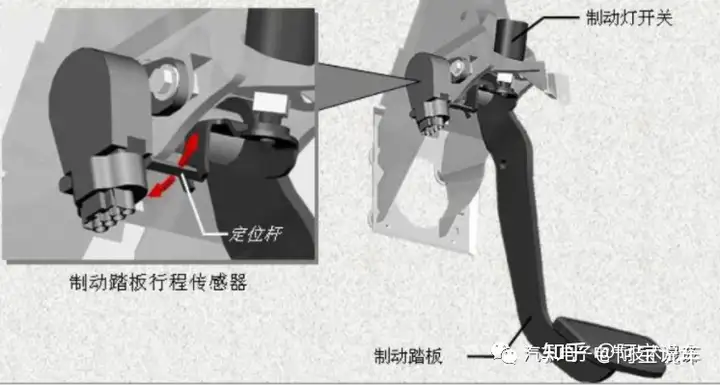

1.制动踏板是一个比较简单的机械结构,主要功能是把驾驶员的踏板力传递至真空助力器。一般上面带有一个制动开关传感器,用于识别驾驶员的制动意图。在新能源车的制动系统中,还需要额外安装一个踏板行程传感器,作为电控软件的输入,用于控制能量回收。(1)车架式:主缸位于地板下面,维修困难

(2)悬吊式:主缸位于发动机舱,便于检查维修

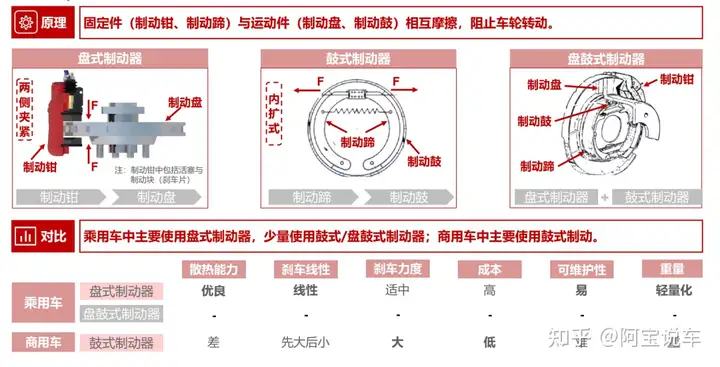

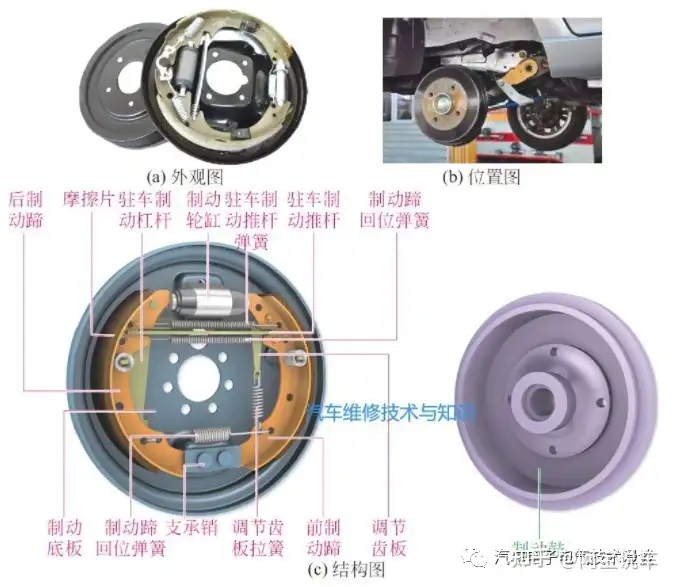

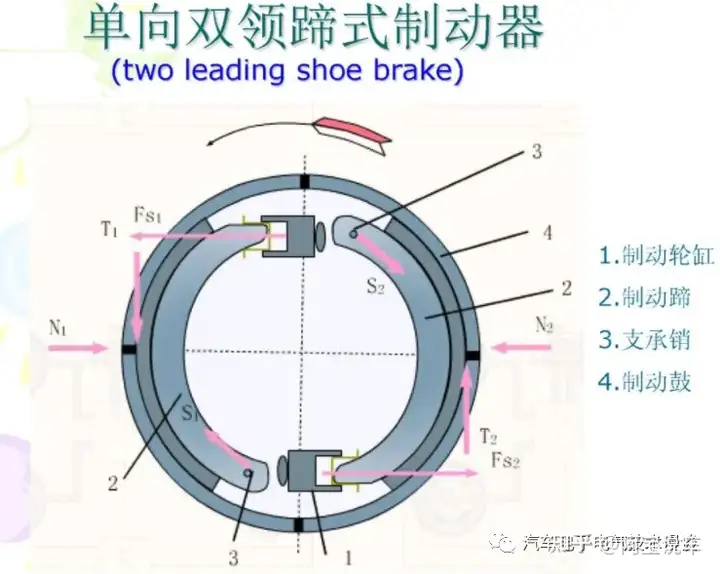

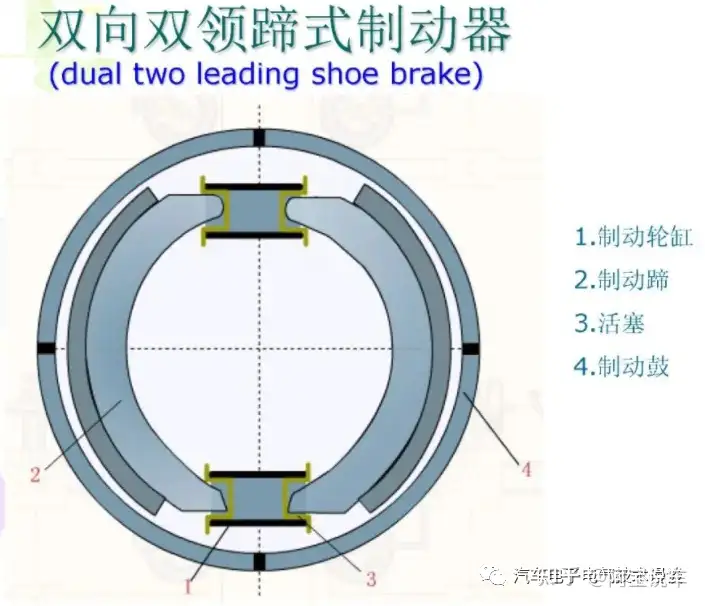

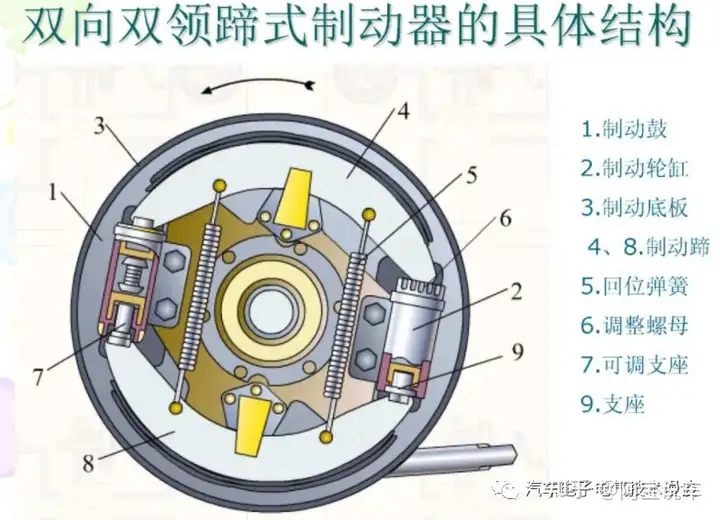

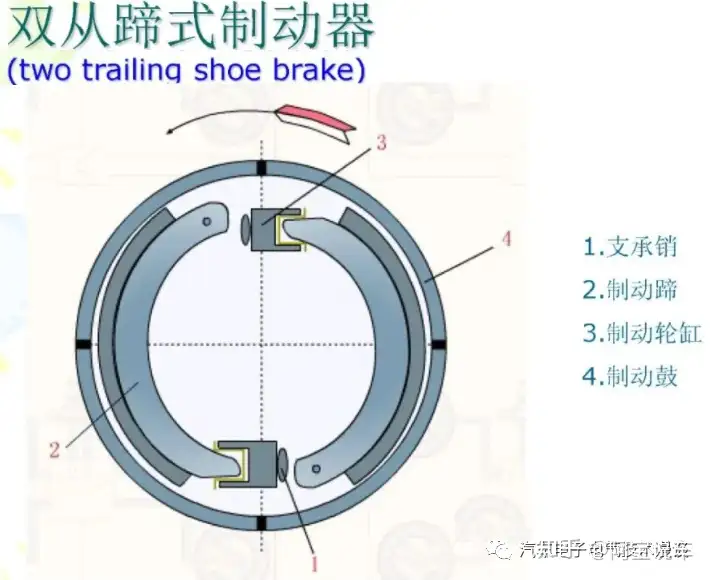

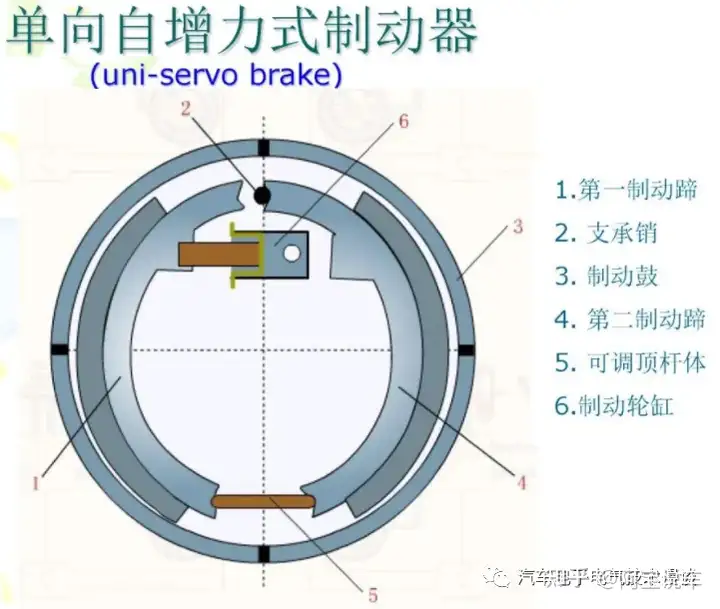

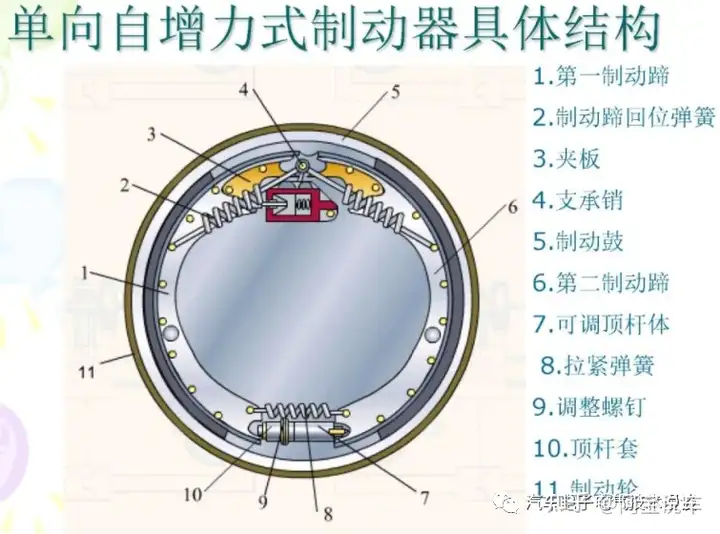

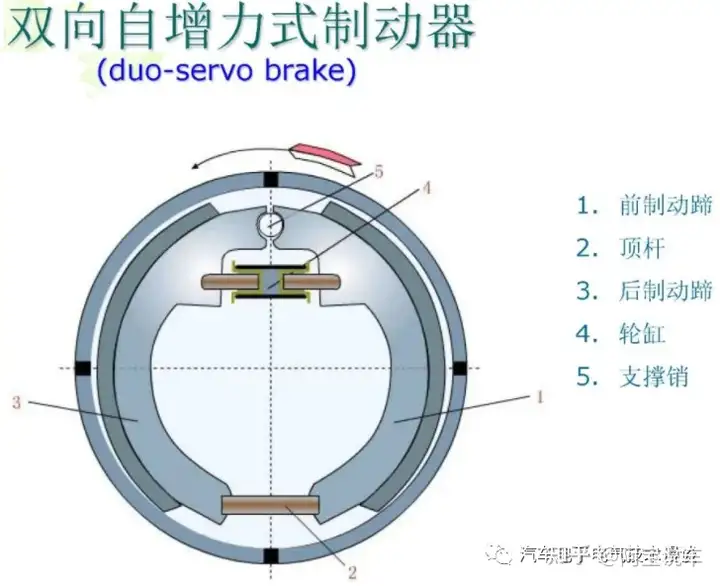

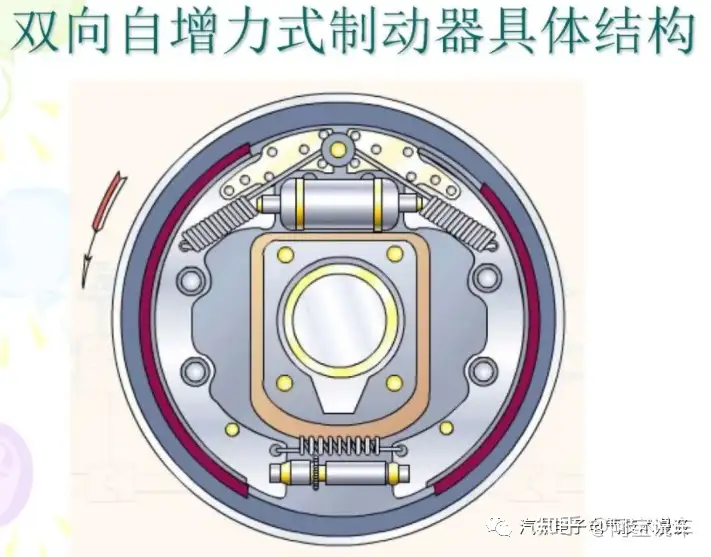

2.鼓式制动器

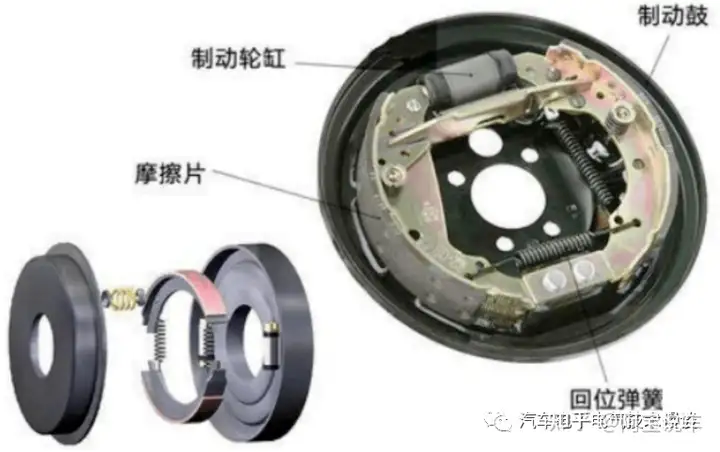

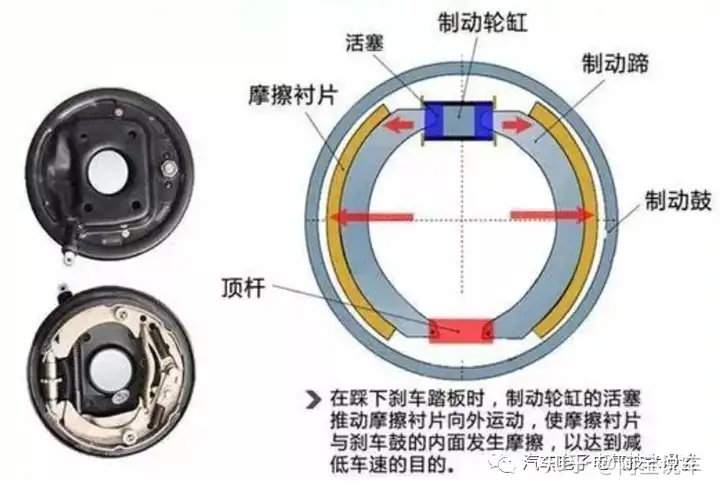

鼓式制动器主要包括制动轮缸、制动蹄、制动鼓、摩擦片、回位弹簧等部分。主要是通过液压装置使摩擦片与随车轮转动的制动鼓内侧面发生摩擦,从而起到制动的效果。

(1)外观、结构与安装位置

(2)组成

1)固定部分-制动蹄总成

-制动蹄与摩擦片

-回位弹簧和压紧弹簧

-制动蹄支承销

2)旋转部分-制动鼓总成

3)张开机构-轮缸

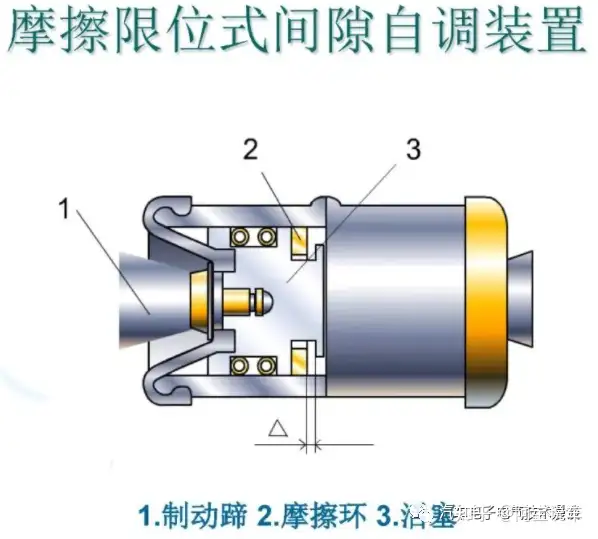

4)位调整机构

鼓式制动器除了上述部件外,还有制动鼓,制动蹄片、制动蹄片调整装置等组成。

在踩下刹车踏板时,推动刹车总泵的活塞运动, 进而在油路中产生压力, 制动液将压力传递到车轮的制动分泵推动活塞,活塞推动制动蹄向外运动, 进而使得摩擦片与刹车鼓发生摩擦,从而产生制动力。

从结构中可以看出,鼓式制动器是工作在一个相对封闭的环境,制动过程中产生的热量不易散出,频繁制动影响制动效果。不过鼓式制动器可提供很高的制动力,广泛应用于重型车上。

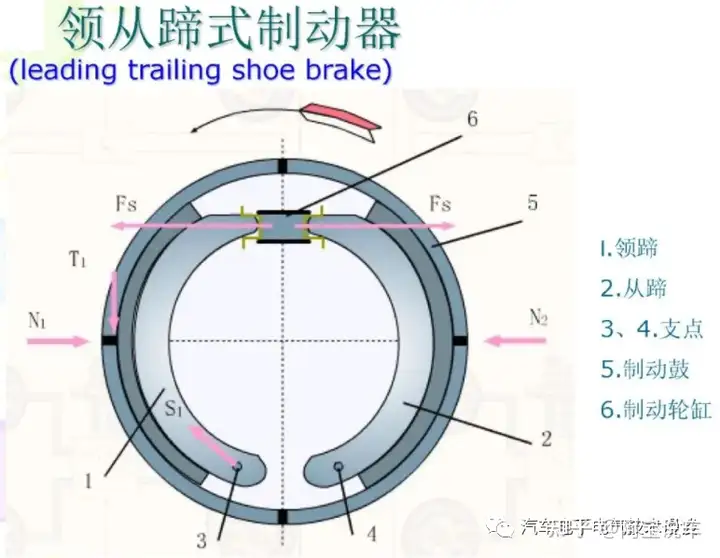

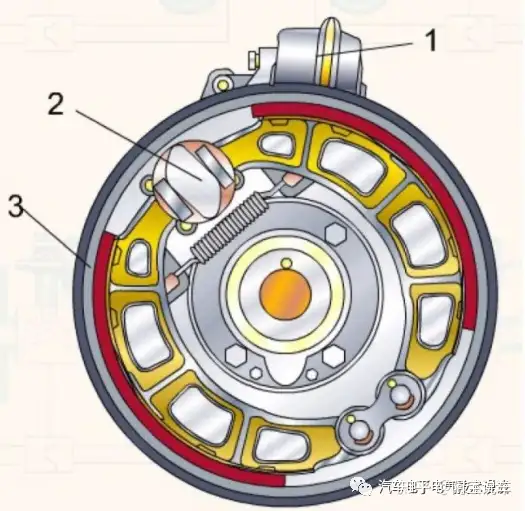

(3)分类

1)按促动蹄装置的不同分类

① 轮缸式(wheel cylinder)

领蹄(leading):工作张开方向和制动鼓旋转方向一致,有增势作用

从蹄(trailing shoe):工作张开方向和制动鼓旋转方向相反,有减势作用

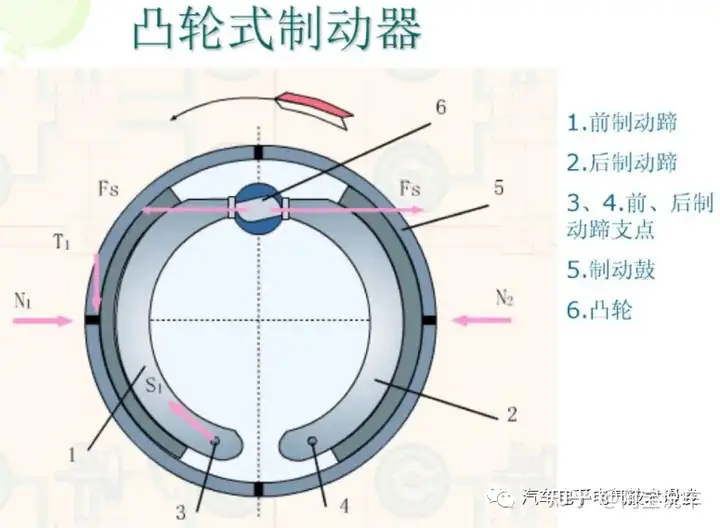

②凸轮式(cam)

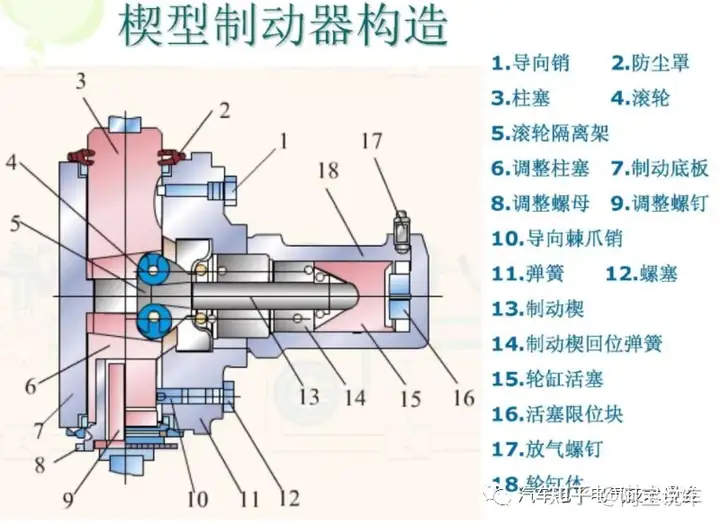

③楔块式(wedge)

(3)优缺点

制动效能强,增势/容易布置驻车制动

制动效能不稳定/排水困难,水衰退/散热困难,热衰退

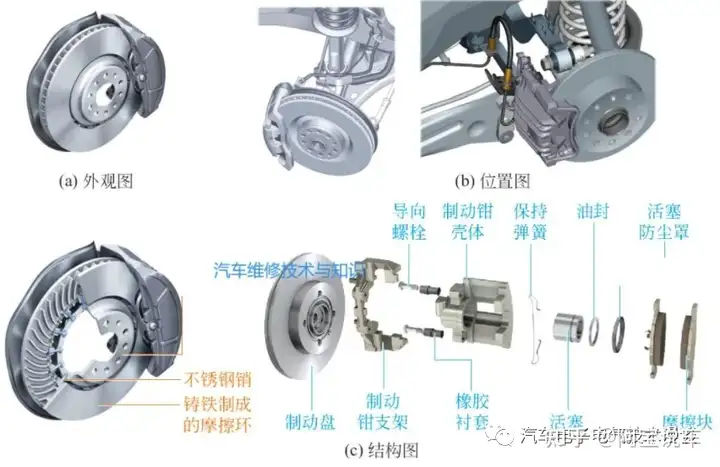

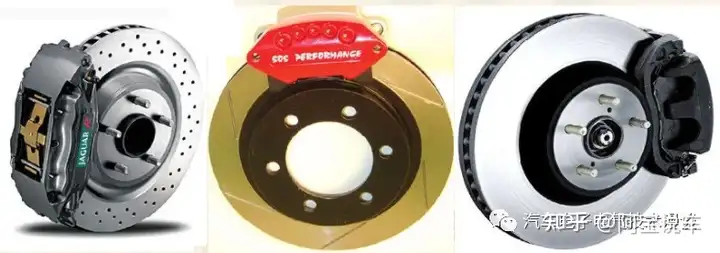

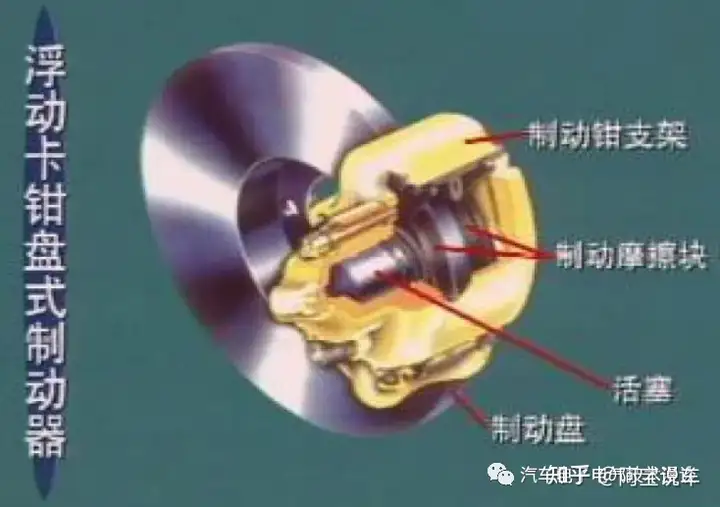

3.盘式制动器

(1)外观、结构与安装位置

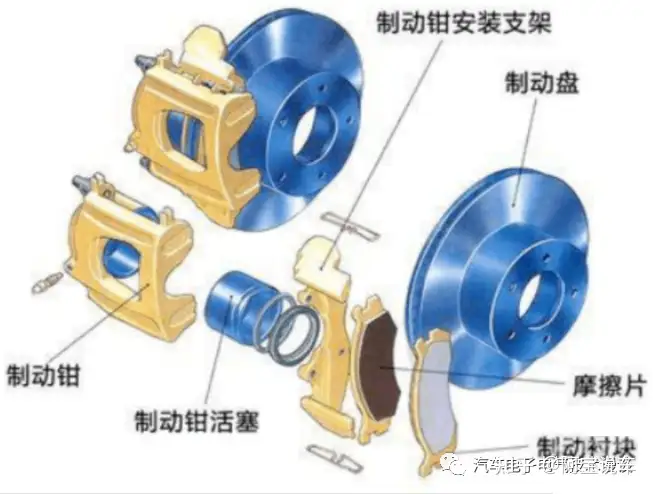

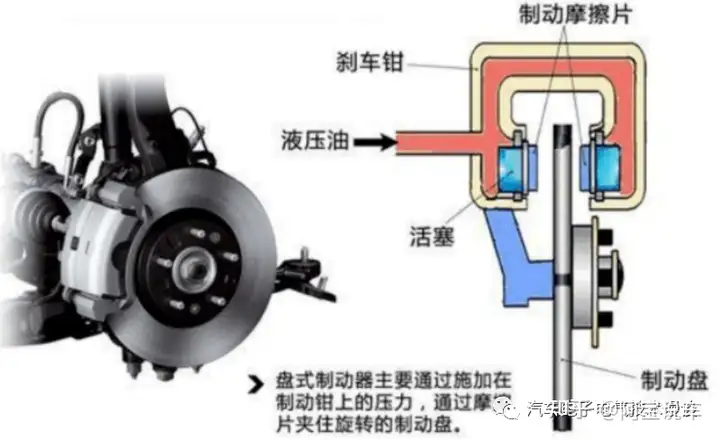

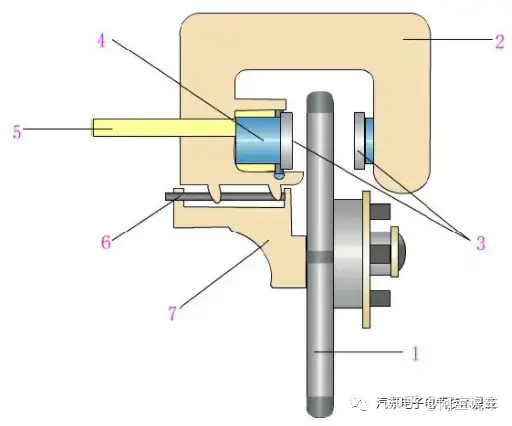

盘式制动器也叫碟式制动器,主要由制动盘、制动钳、摩擦片(制动片)、分泵、油管等部分构成。

盘式制动器通过液压系统把压力施加到制动钳上,使制动摩擦片与随车轮转动的制动盘发生摩擦,从而达到制动的目的。

与封闭式的鼓式制动器不同的是,盘式制动器是敞开式的。制动过程中产生的热量可以很快散去,拥有很好的制动效能,现在已广泛应用于轿车上。

(2)组成

旋转部分/固定部分/张开机构/定位调整机构

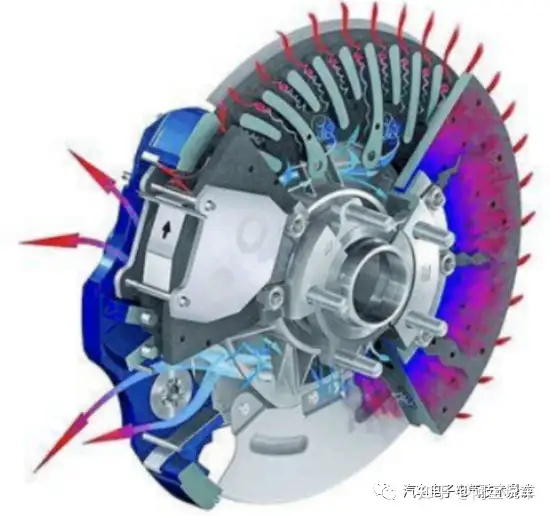

1)制动盘

① 实心盘(solid disk)

②通风制动盘(vented disk)

制动过程实际上是摩擦力将动能转化为热能的过程,如制动器的热量不能及时散出,将会影响其制动效果。为了进一步提升制动效能,通风制动盘应运而生。通风刹车盘内部是中空的或在制动盘打很多小孔,冷空气可以从中间穿过进行降温。

从外表看,它在圆周上有许多通向圆心的洞孔, 它利用汽车在行驶当中产生的离心力能使空气对流,达到散热的目的, 因此比普通实心盘式散热效果要好许多。

③陶瓷制动盘

陶瓷制动盘相对于一般的刹车盘具有重量轻、耐高温耐磨等特性。普通的刹车盘在全力制动下容易高热而产生热衰退, 制动性能会大打折扣, 而陶瓷刹车盘有很好的抗热衰退性能,其耐热性能要比普通制动盘高出许多倍。

陶瓷制动盘在制动最初阶段就能产生最大的制动力,整体制动要比传统制动系统更快,制动距离更短。当然,它的价格也是非常昂贵的,多用于高性能跑车上。

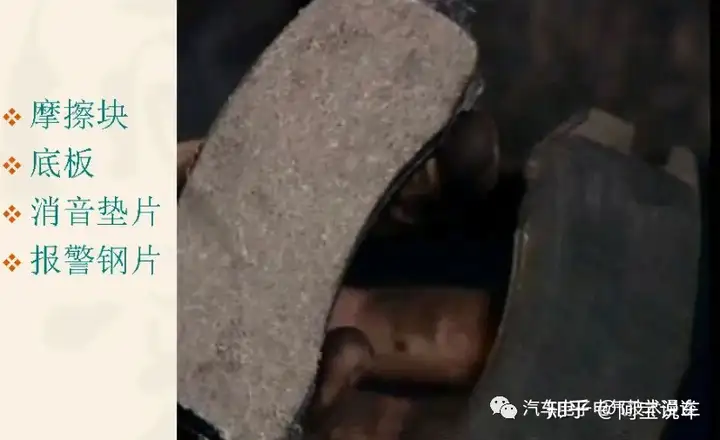

2)制动钳(brake caliper)

①制动块(brake pad)金属底板/摩擦衬块

②制动卡钳

-按活塞数量分:单活塞和双活塞

-按运动方式分:固定卡钳和浮动卡钳

固定卡钳的缺点:油缸较多,结构复杂/需要钳内油道,尺寸过大/外侧油缸和钳内油道中的制动液容易受热气化/必须加装机械促动的驻车制动钳

浮动卡钳(floating capliper)的优点

结构简单/轴向与轴向尺寸较小/不用加设驻车制动钳,只需传动零件推动轮缸活塞

③磨损指示器 可听/电子/触觉

3)优点

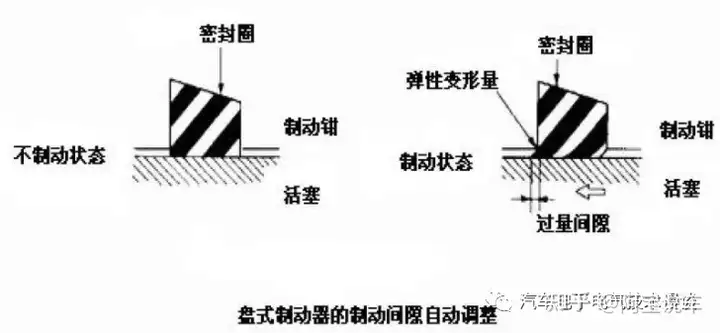

1)一般无摩擦助势作用,即效能较稳定

2)浸水后效能降低较少,而且只须一两次制动即可恢复正常;

3)在输出制动力矩相同的情况下,尺寸和质量一般较小

4)制动盘沿厚度方向的热膨胀量极小,不会象制动鼓的热膨胀那样使制动器间隙明显增加而导致制动踏板行程过大

5)较容易实现间隙自动调整,其他保养修理作业也较简单

6)对于钳盘式制动器而言,因为制动盘外露,还有散热良好的优点

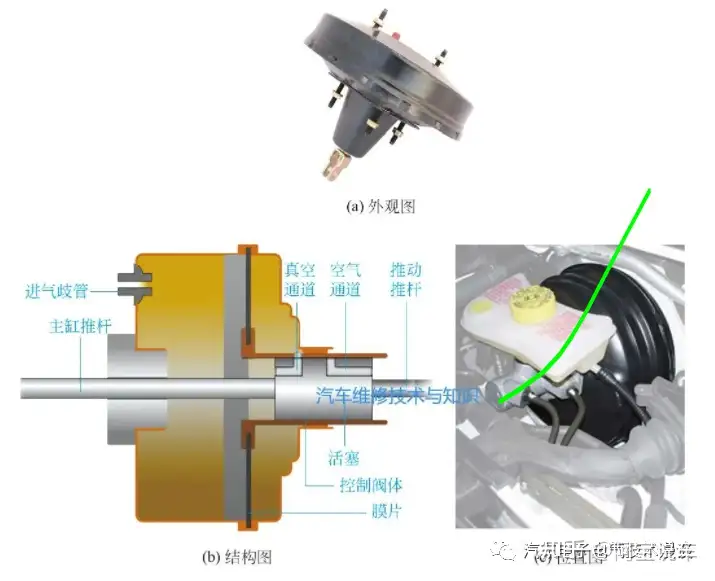

4.真空助力器(vacuum booster)

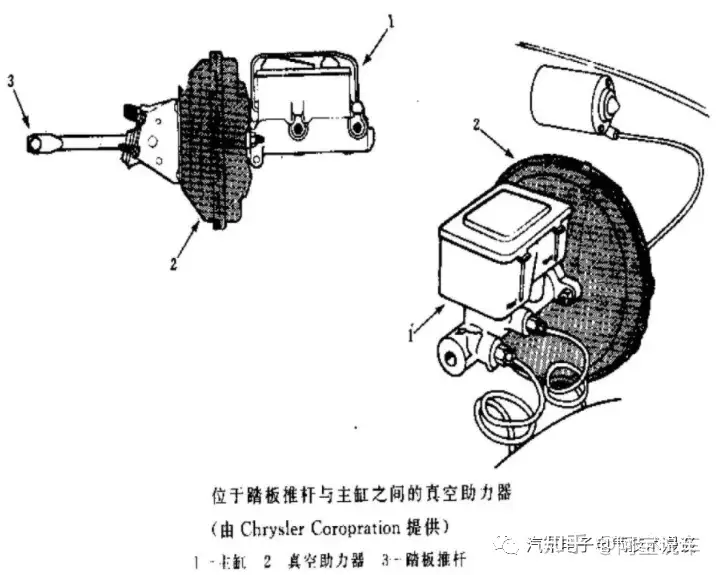

(1)外观、结构与安装位置

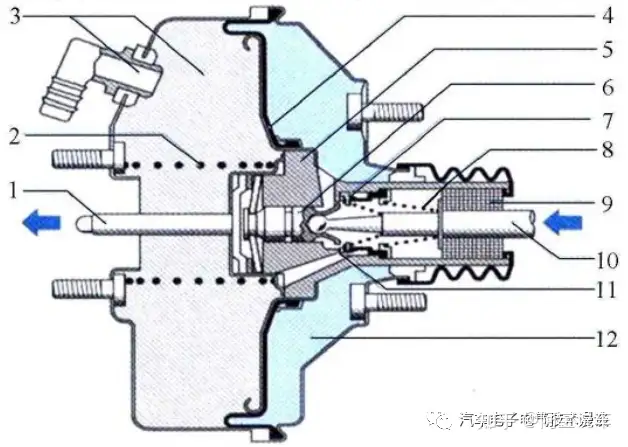

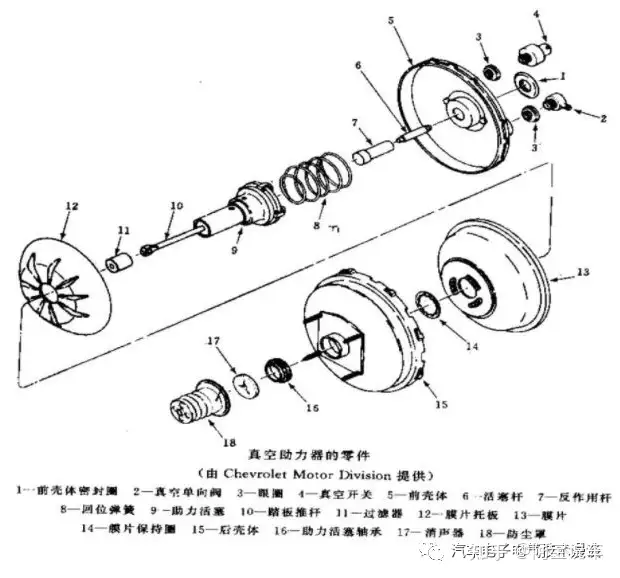

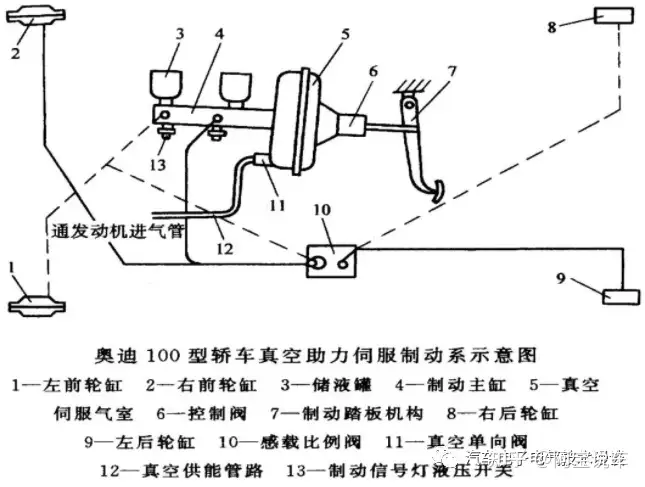

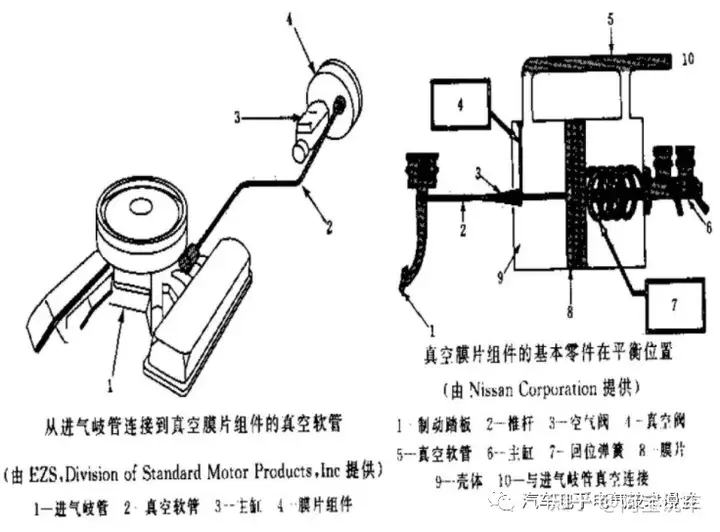

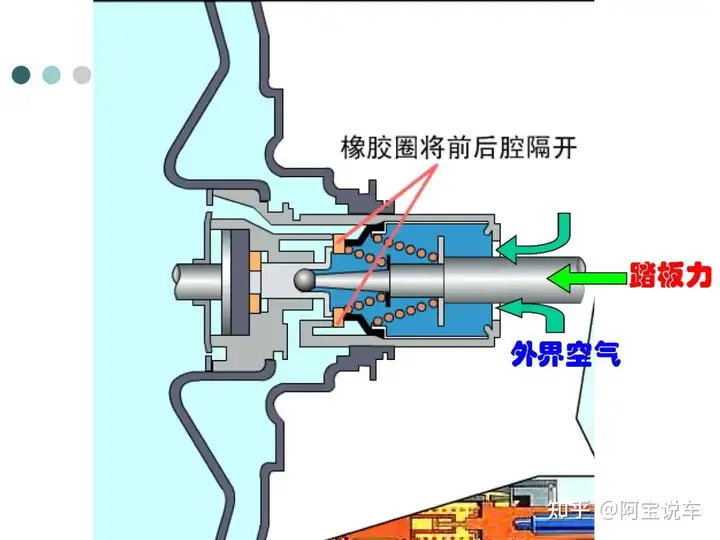

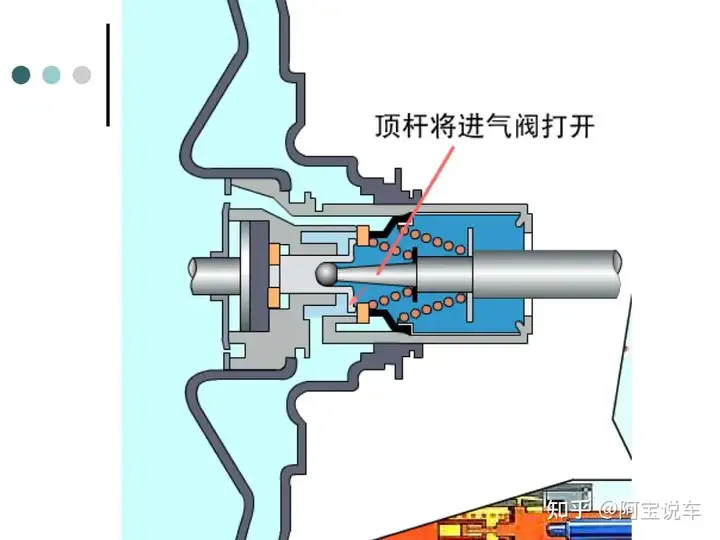

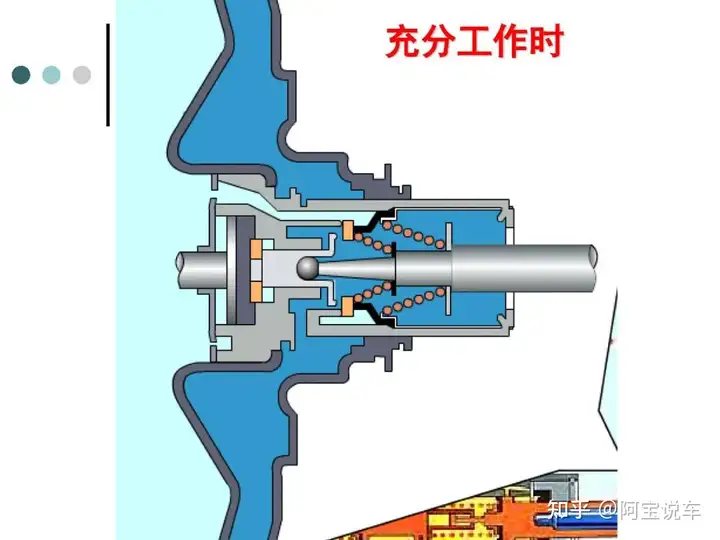

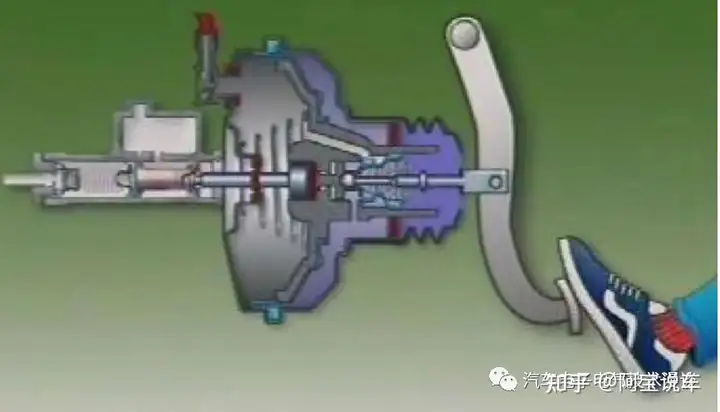

真空助力器利用真空负压对制动踏板进行助力的装置,主要通过空气阀、真空阀的开启与关闭来控制前腔与后腔的压差,进而控制助力大小,是一个非常精巧的伺服助力机构,其基本结构如下图。

博世的Ibooster基本功能就是要代替真空助力器,进行制动助力,达到一个比较合适的制动助力比,如下图。

(2)组成

1)真空助力部分 前后壳体、膜片、回位弹簧、主缸推杆2)控制阀 真空阀、大气阀3)液压制动主缸

-工作过程图

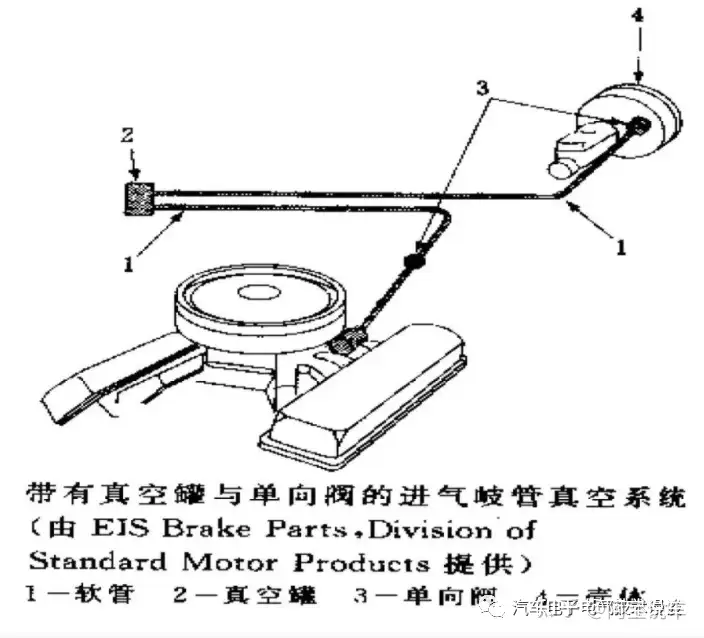

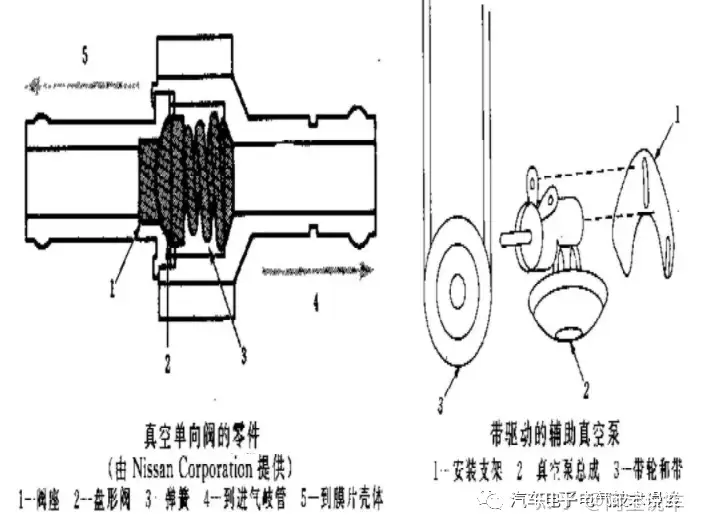

4)真空单向阀

5)真空源

-发动机真空源 进气歧管、单向阀

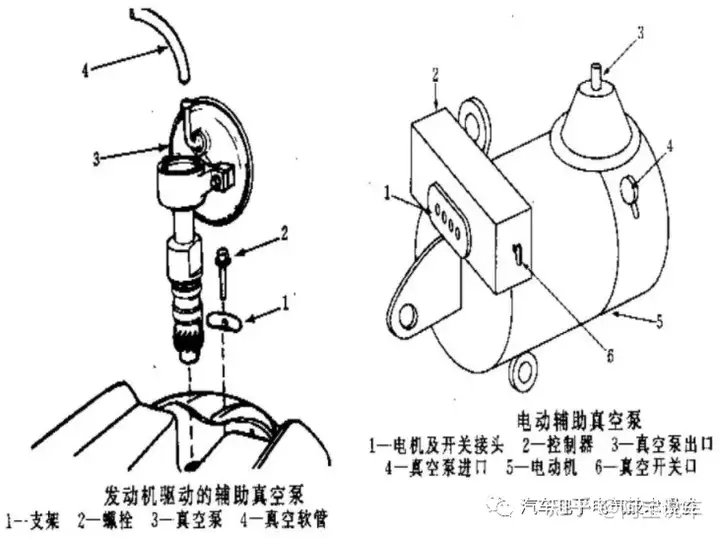

-真空泵真空源 发动机驱动、电动机驱动(独立真空源)

6)串联真空助力器

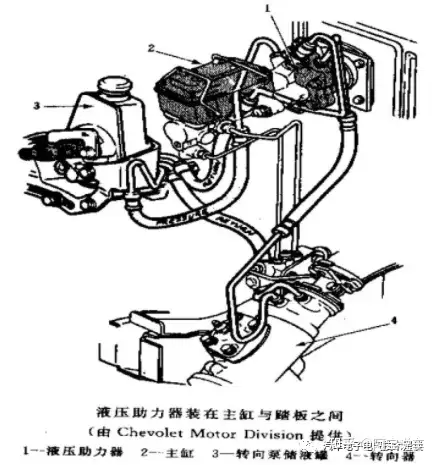

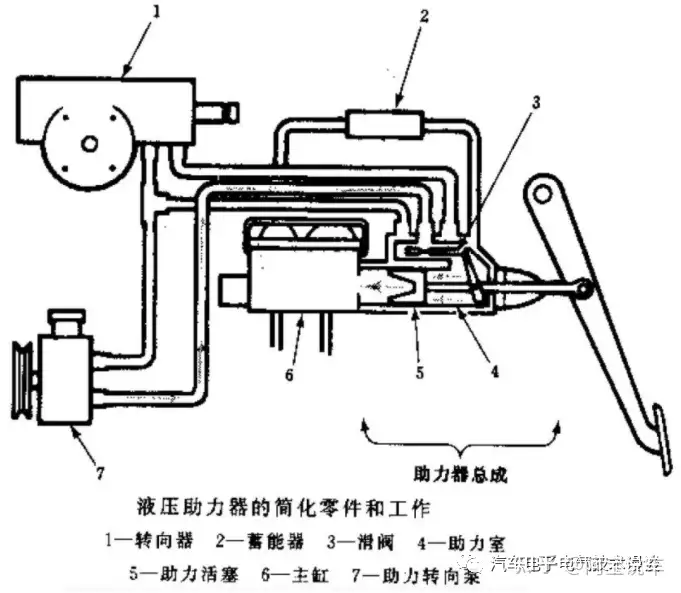

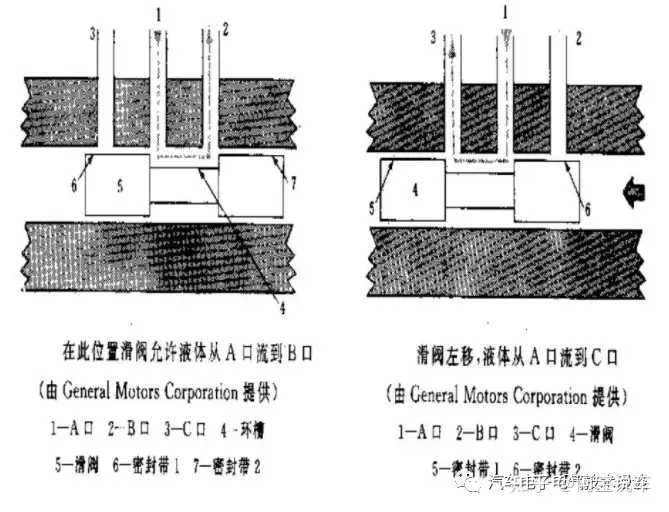

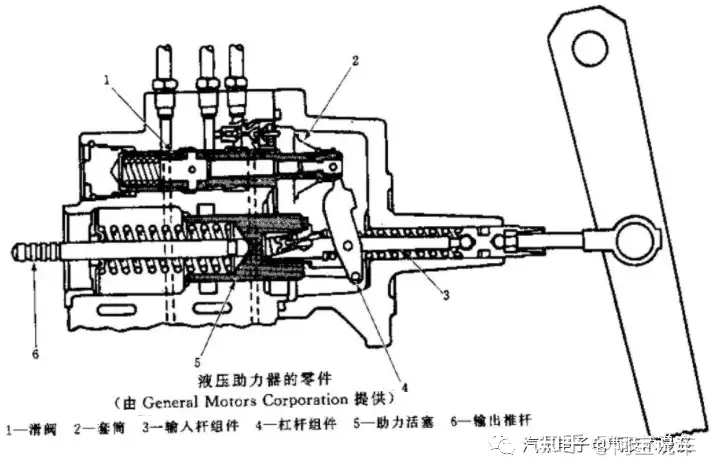

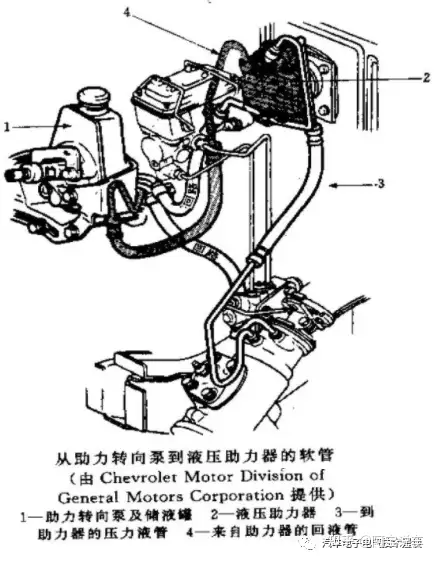

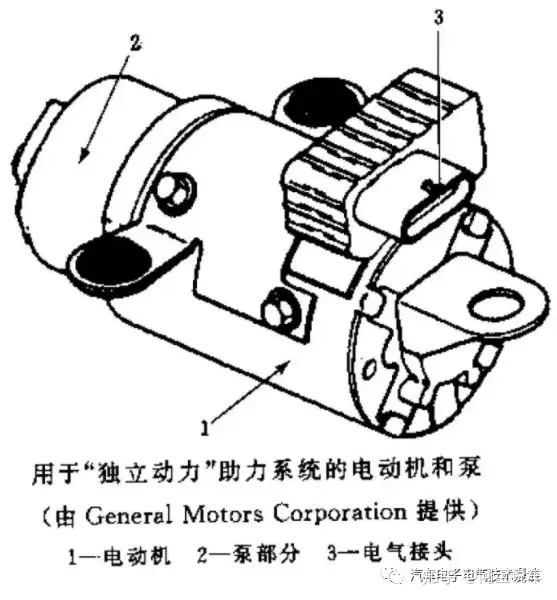

5.液压助力器(hydro-booster)

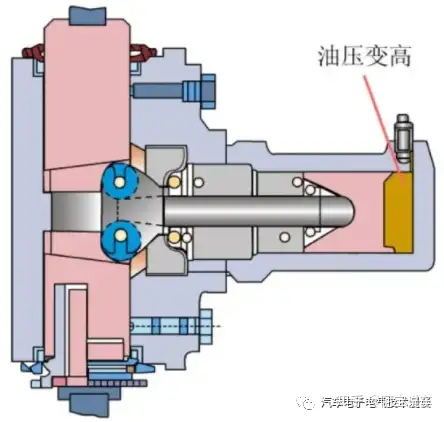

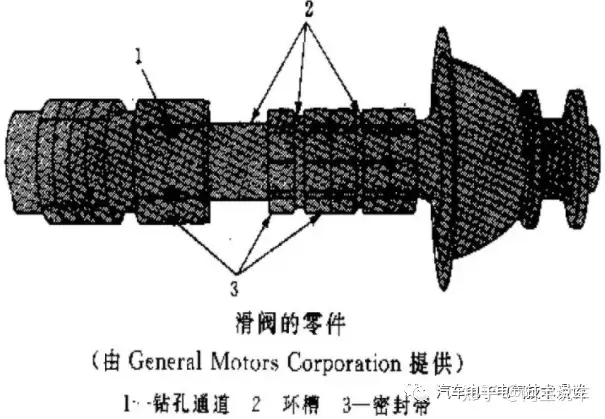

(1)组成:蓄压器、动力转向泵、助力活塞、滑阀

1)液压源

-发动机驱动液压泵

-电动机驱动液压泵

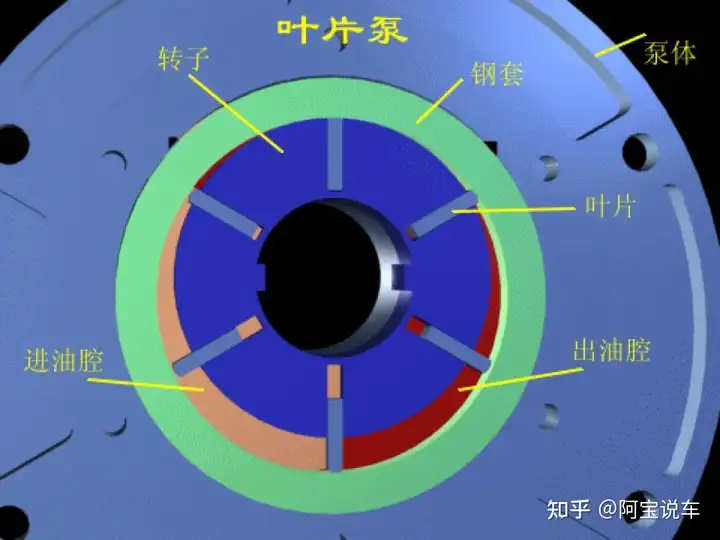

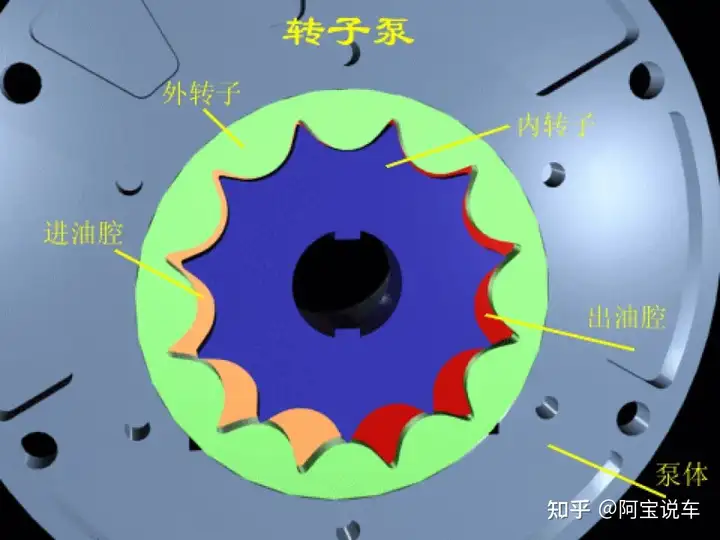

2)液压泵(pump)

-齿轮泵(gear pump)

-叶片泵(vane pump)

-转子泵(rotary pump)

-柱塞泵(piston pump,plunger pump)

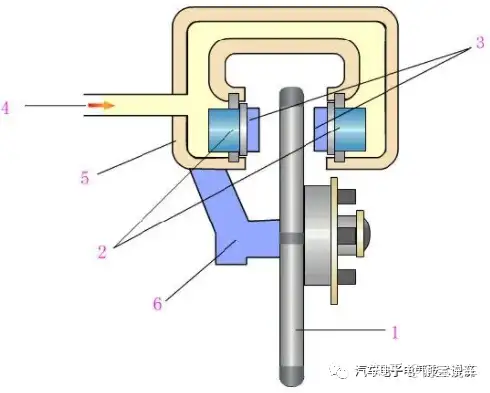

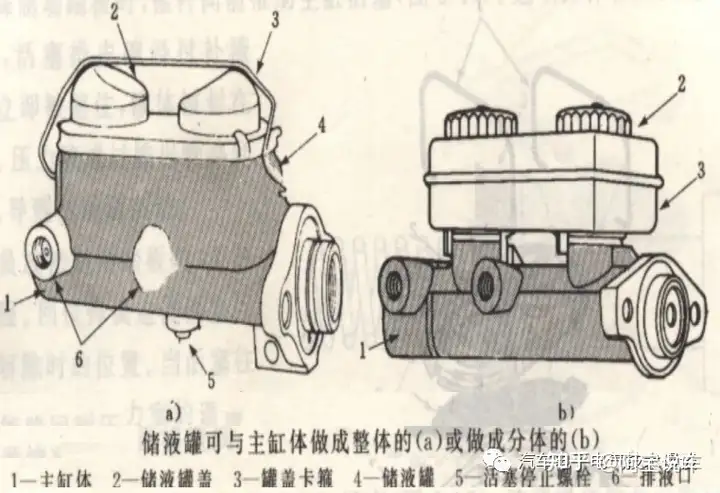

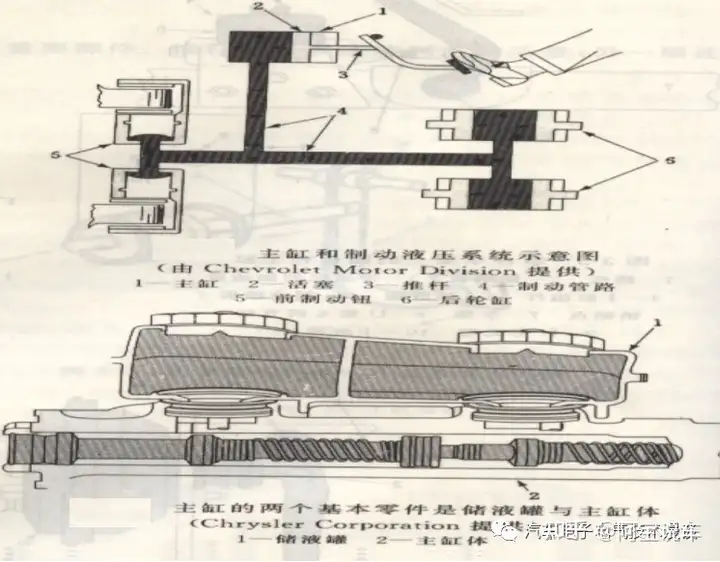

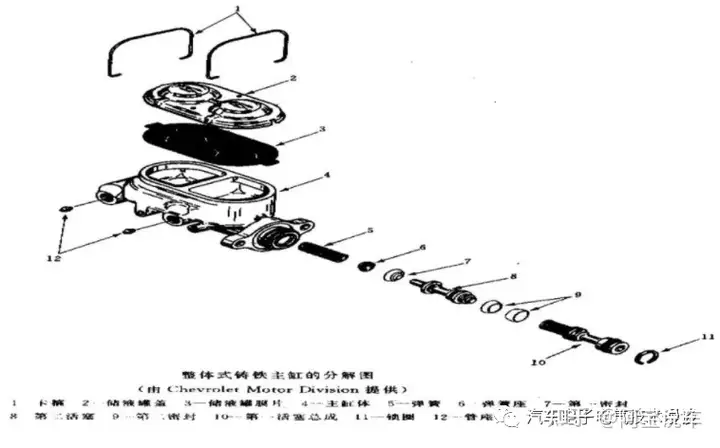

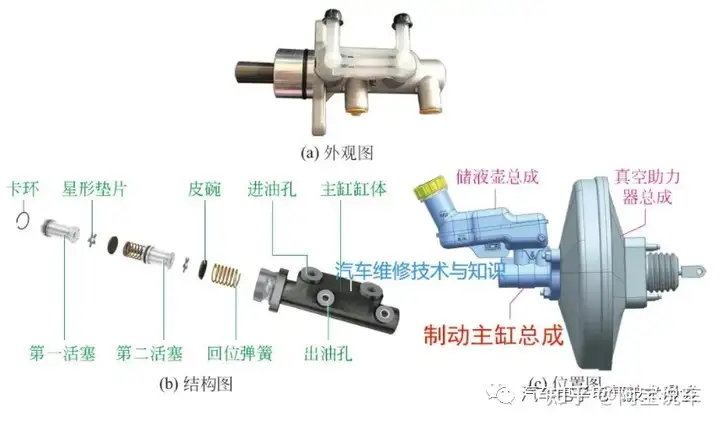

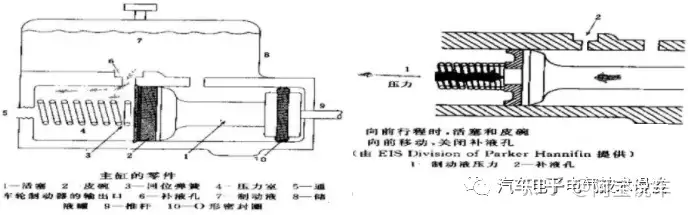

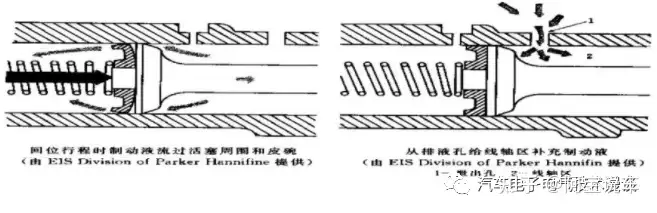

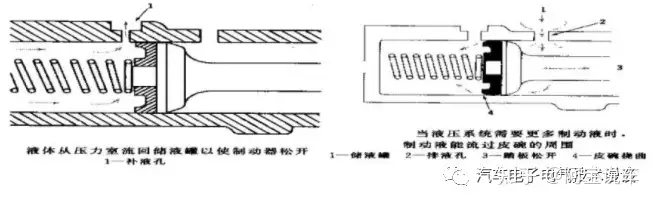

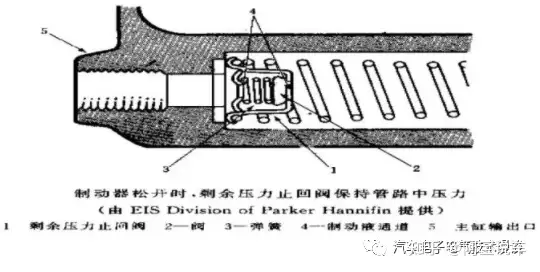

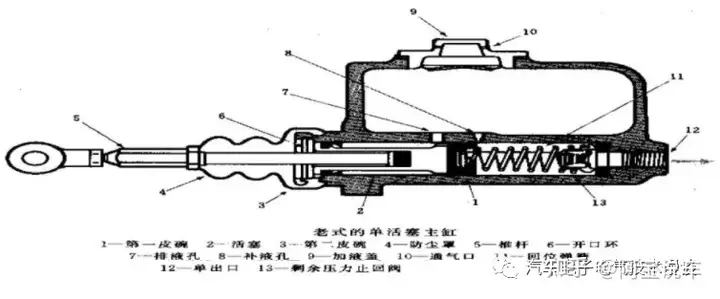

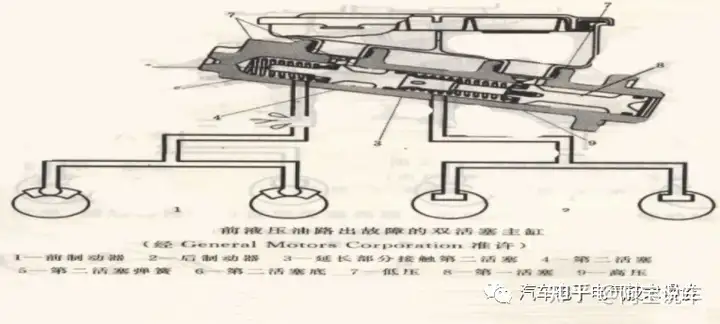

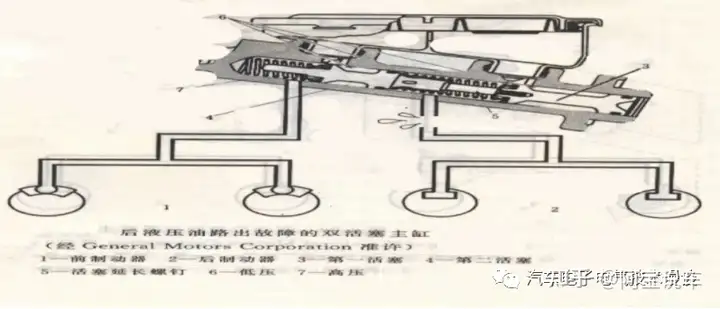

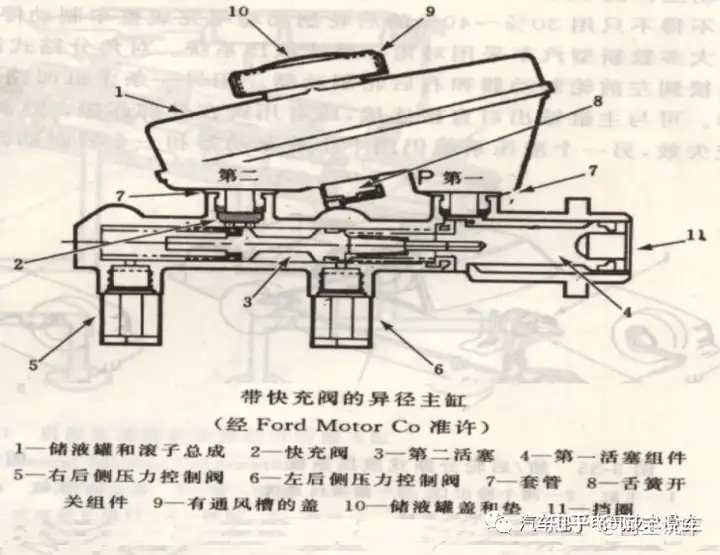

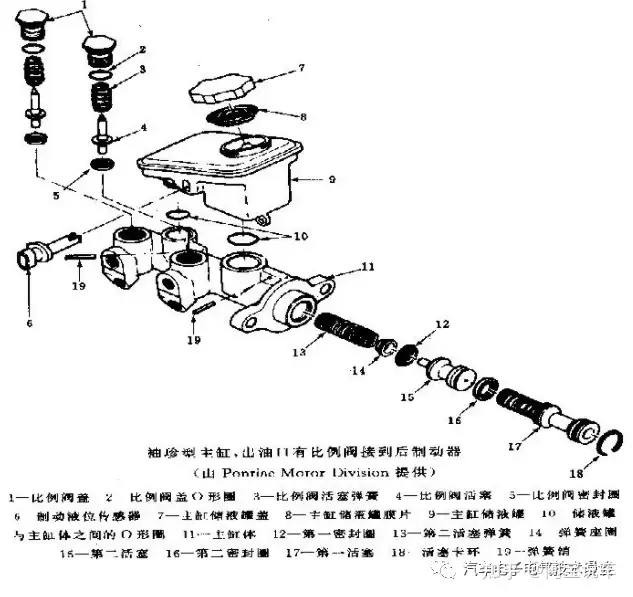

6.制动主缸

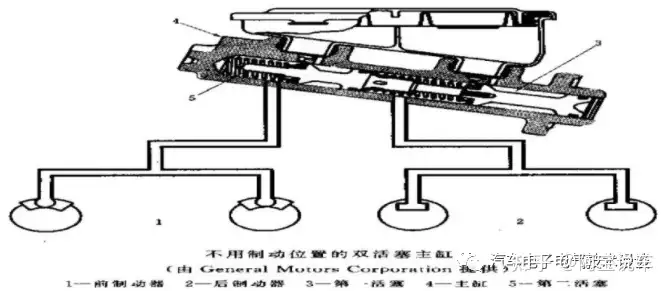

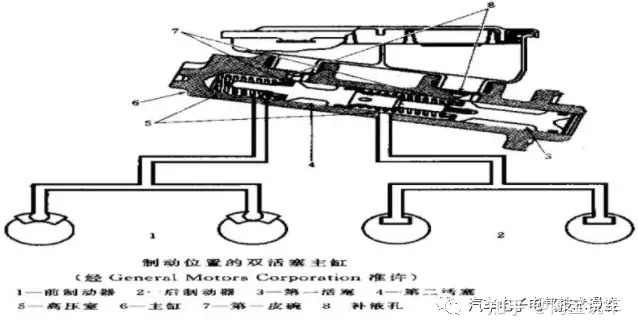

制动主缸主要作用是把真空助力器输出的推杆力转化为液压力,便于后续进行液压力传输,将驾驶员作用在踏板上的力传递到每个车轮制动器上。一般分为前后两腔,各有一个出油口,防止单个管路失效导致的制动力失效。解除制动时,回位弹簧使活塞回位。

(1)制动主缸有两个主要零件:储液罐、主缸总成

有整体式和分体式

(2)外观、结构与安装位置

(3)原理

-帕斯卡定律:法国科学家帕斯卡提出,加在密闭液体任一部分的压强,必然按其原来的大小,由液体向各个方向传递

-差径活塞

(4)分类

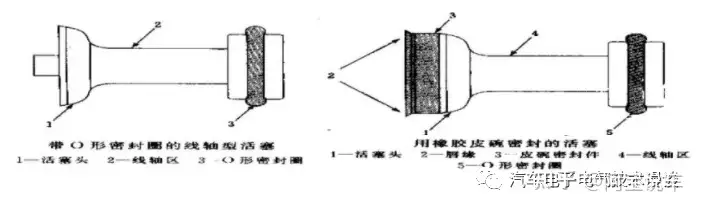

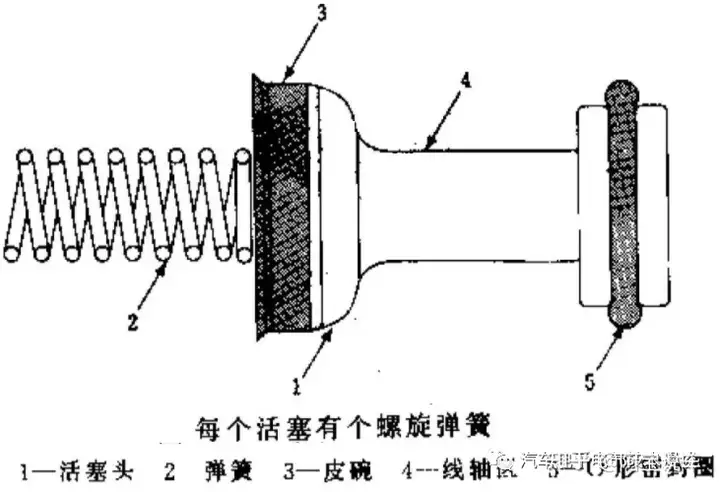

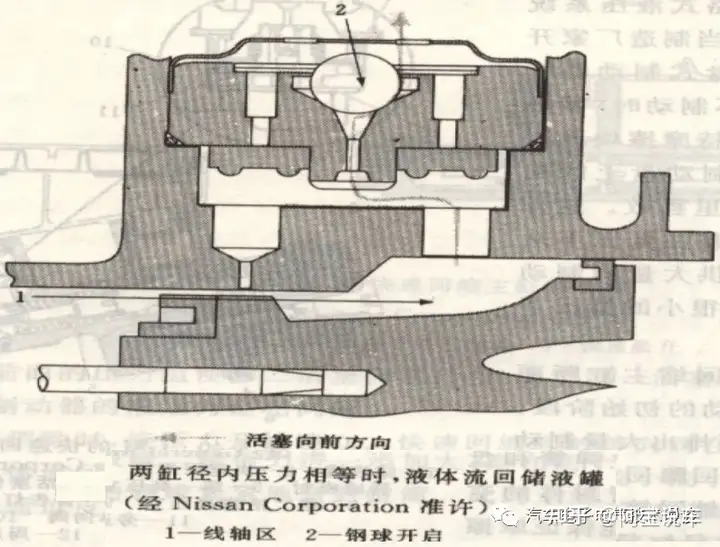

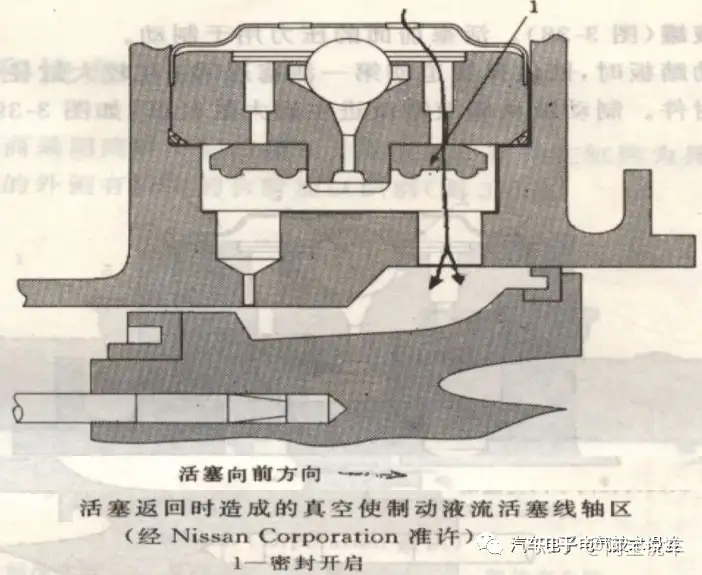

活塞 回位弹簧、线轴区、皮碗、O型密封圈

主缸的分类

1)单活塞主缸

直到60年代中期,很多汽车的主缸有一个活塞总成,单活塞主缸有一个活塞和一套管路供所有的四个车轮制动器。这种系统的毛病在于主缸有点故障将造成整个制动系统制动能力失效。

2)双活塞主缸

-前后液压系统

-对角液压系统

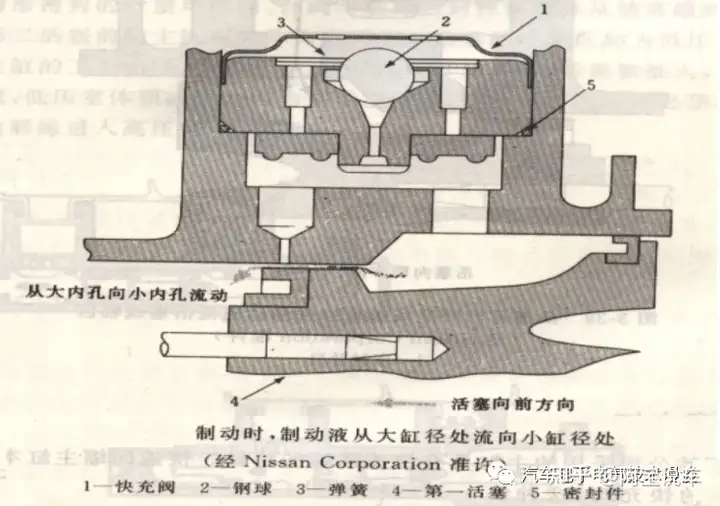

3)异径主缸和快充主缸(stepped brake master cylinder)

结构:第一活塞的后部缸径尺寸比前部大

作用:缩短活塞行程,提高制动效率

快充阀:弹簧加载钢球、油封

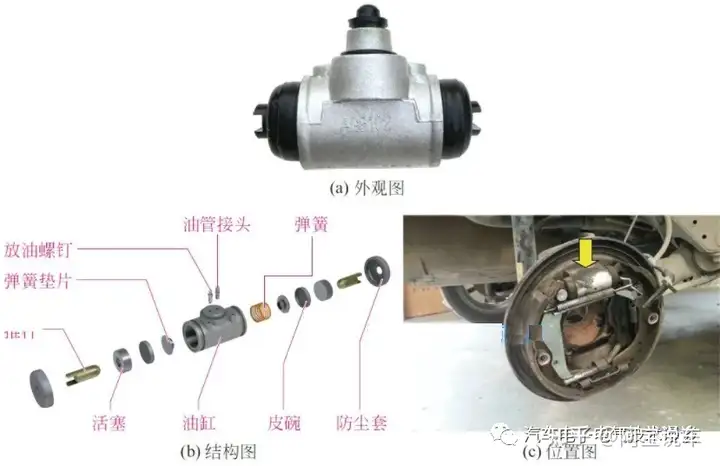

7.鼓式制动分泵

(1)外观、结构与安装位置

8.液压控制单元

液压控制单元是一个笼统的叫法,在不同车上可能代表不同的装置。以前没有ABS的时候,它可能只是一个比例阀,进行一个简单的前后制动力分配;ABS有了之后,它就代表ABS控制单元;到现在ESP基本都成标配了,它代表着ESP控制单元。液压控制单元是整个传统制动系统的控制核心。

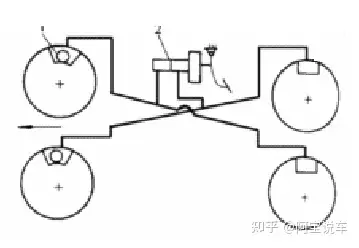

9.液压管路液压管路负责将主缸油液传送至液压控制单元,再传送至轮缸。一般汽车上成X性布置,如下图,即左前轮和右后轮的制动器布置在一个液压回路上,右前轮和左后轮的制动器布置在同一个液压回路上,这样在单个回路失效情况下,依然能保证较好的制动力分配。

10.制动轮缸

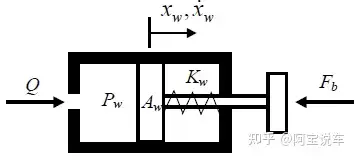

制动轮缸的作用是将液压力能转变为制动盘上的压紧力,从而产生车轮制动力。制动轮缸可看成带弹簧阻尼特性的活塞,其结构示意图如下。

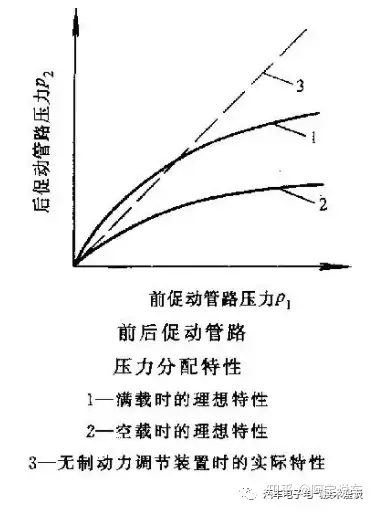

11.制动力调节装置1)制动压力理想分配曲线

2)安装位置

(1)类型

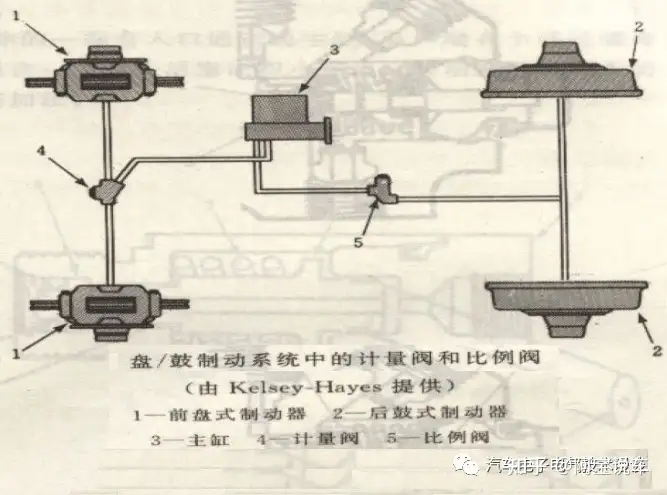

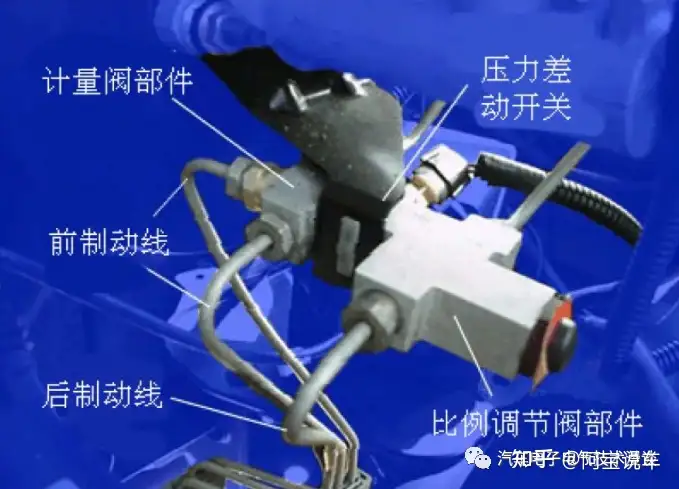

1)计量阀(metering valve)

作用:改善制动平衡

前盘后鼓--实现前后轮同时制动

安装位置:前轮

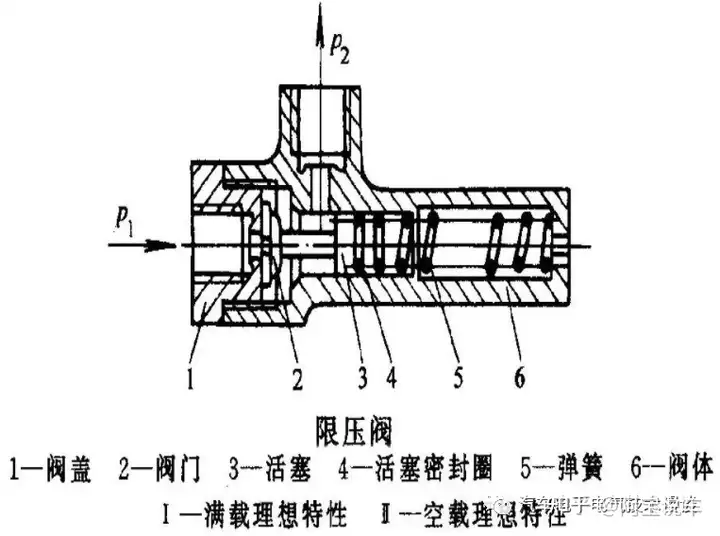

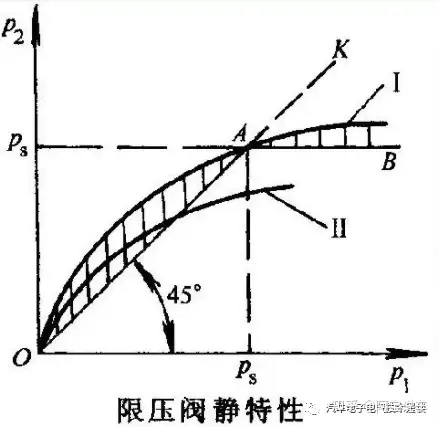

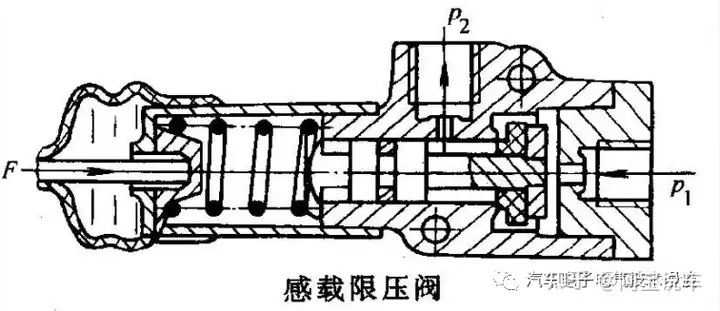

2)限压阀(pressure-limited valve)

作用:在后轮接近抱死前限制后轮管路压力的增长;前轮需要高液压时,限压阀限制后轮的液压;紧急制动时,使前轮制动稳定并优先于后轮抱死。

安装位置:后轮

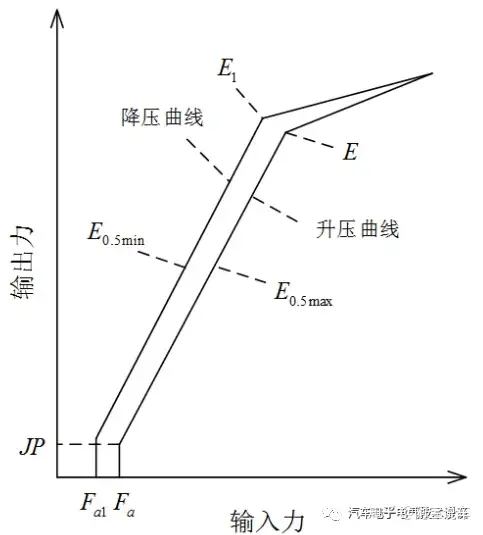

限压阀特性曲线

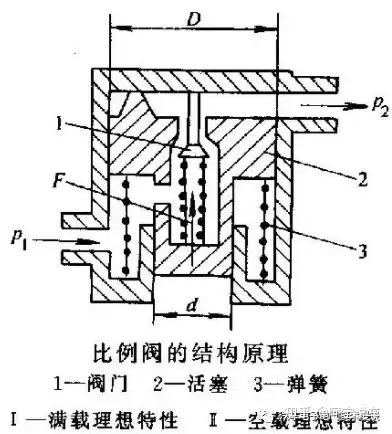

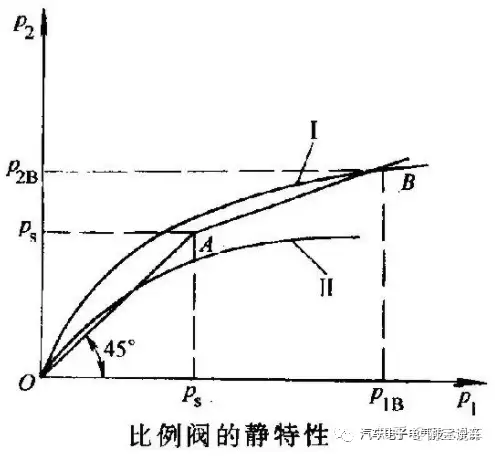

3)比例阀(proportion valve)

作用:维持前后制动器管路压力之间的正常的比例,提供平衡的车辆制动系统;前轮需要高液压时,比例阀减小后轮的液压;紧急制动时并优先于后轮抱死。

安装位置:后轮

结构

比例阀特性曲线

比例阀与主缸做在一起的袖珍主缸

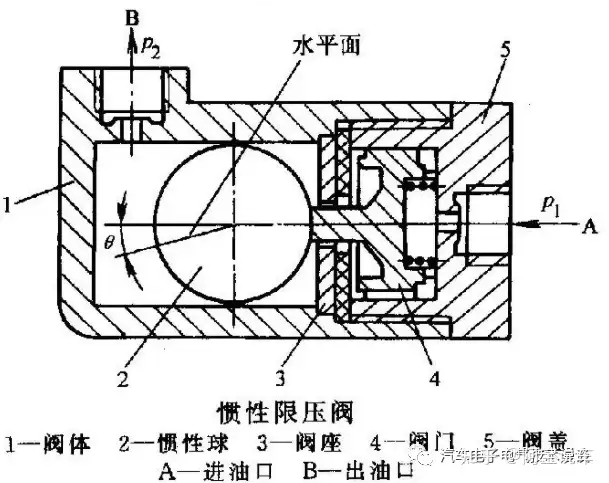

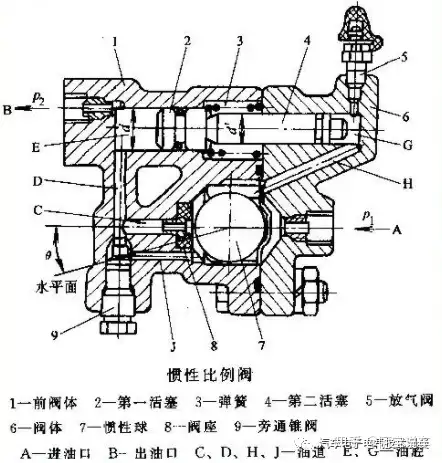

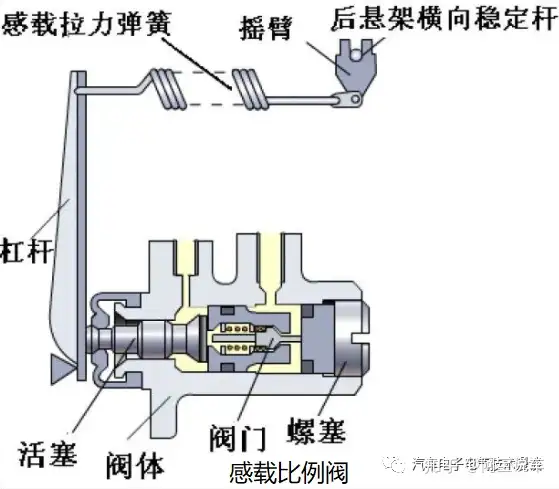

4)感载阀(load sensing valve)

车辆前重后轻时的制动平衡是个大问题

后轮变轻后,有抱死的倾向

机械式的/“G”球阀

五 功用

1、使行驶中的汽车按驾驶员的需求减速及至停车(减速停车);

2、使车辆在下坡时保持稳定的车速(下坡稳定);

3、使停驶的车辆可靠停驻(驻车)。

文章参考:智能汽车电子电气技术漫谈